GUIA DE LAMINACIONES PARA EMPAQUES FLEXIBLES SEGÚN TU PRODUCTO

Tipos de laminación para empaques flexibles según tu producto

Al momento de diseñar tu envase flexible es importante seleccionar las capas o laminaciones correctas para que el empaque proteja el producto, según las condiciones que requiera. Lee aquí los tipos de laminaciones recomendadas, según el producto que necesites empacar.

Los empaques flexibles impresos pasan por un proceso de producción que consiste en: impresión, laminación y corte.

MATERIALES COMUNES EN EL DISEÑO DE EMPAQUES FLEXIBLES:

CAPAS DE SOPORTE: aquí se aplican los procesos de impresión

- POLIPROPILENO BIO-ORIENTADO (BOPP)

El BOPP es apto para impresión, sus propiedades ofrecen una resistencia media, una barrera a la humedad buena, resistencia de tracción media, barrera al oxigeno baja y resistencia al rasgado media.

Encontramos propileno: transparente, mate, blanco, perlado y metalizado.

- POLIÉSTER (PET):

El PET es apto para impresión, sus propiedades ofrecen una resistencia térmica alta, barrera a la humedad baja, barrera al oxígeno media, resistencia a tracción alta y resistencia al rasgado media.

Encontramos poliéster: transparente, mate, blanco y metalizado.

CAPAS DE BARRERA: conserva las propiedades originales del producto.

- POLIETILENO (PE)

El polietileno (PE) es una laminación de barrera, sus propiedades ofrecen barrera al agua (mas no al vapor de agua), barrea de sellado buena y es económico.

- ALUMINIO (AL)

El aluminio es una barrera excelente a grasas y gases, sin embargo, es costosa. Actualmente el PET metalizado lo ha ido reemplazando por su accesibilidad y por las propiedades similares que ofrece.

Ahora que conocemos los materiales más comunes para empaques flexibles, es importante remarcar que para realizar el proceso de impresión se utilizarán tintas con diferentes propiedades. Según el tipo de producto y la conservación que requiera el producto es necesario evaluar la resistencia química, resistencia lumínica y la resistencia a la temperatura. Si estás buscando un proveedor, nosotros podemos asesorarte de manera gratuita en el diseño, elección de materiales y con la elaboración del envase flexible.

PROCESO DE LAMINACIÓN SEGÚN TU PRODUCTO

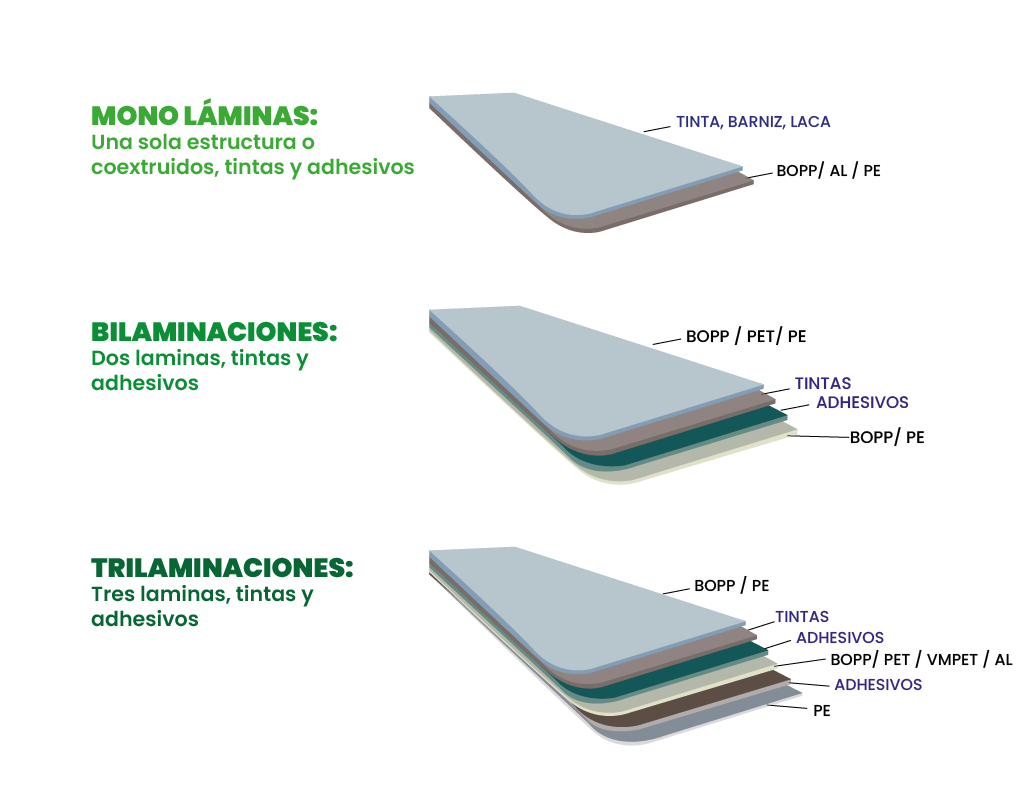

Debemos entender que el proceso de laminación une dos o más films, o láminas, mediante un adhesivo compuesto de poluiretanos. Existen dos tipos de adhesivos: con solvente y sin solvente.

- Adhesivos con solvente: el adhesivo se aplica de manera directa sobre el film, para extraer el solvente se debe secar el adhesivo y posterior se limpia el solvente.

- Adhesivos sin solvente: la transferencia del adhesivo es de manera indirecta al film, se lo realiza mediante cilindros.

ESTRUCTURAS COMUNES QUE ENCONTRAMOS EN ENVASES FLEXIBLES

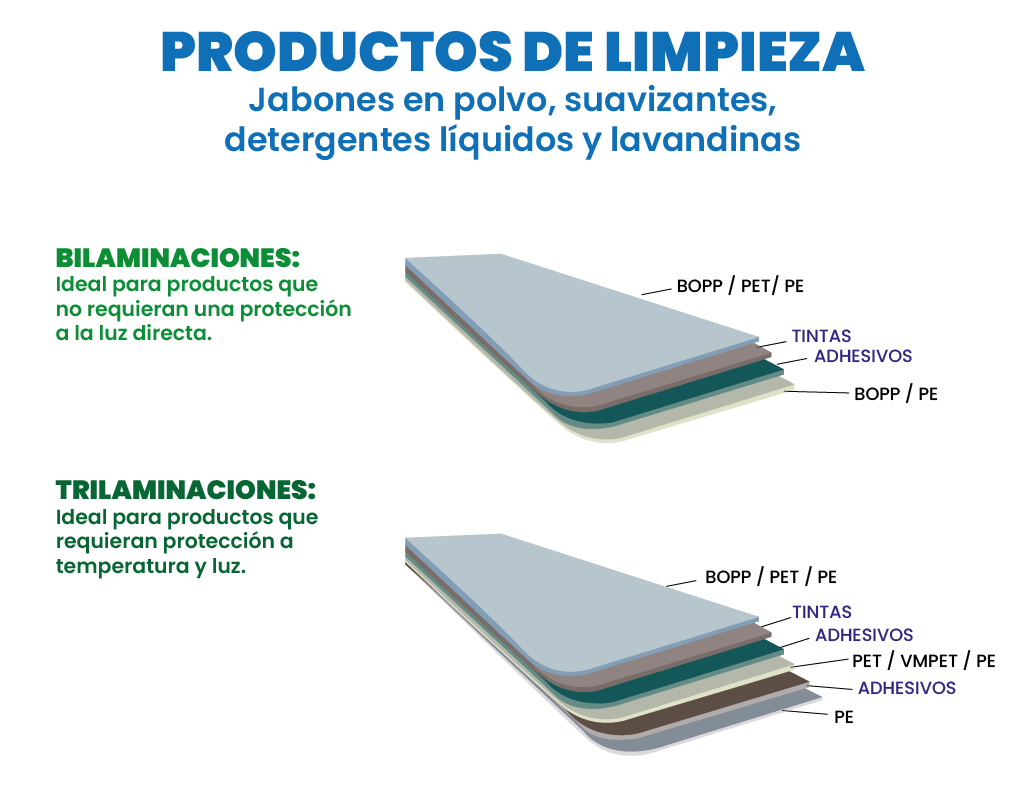

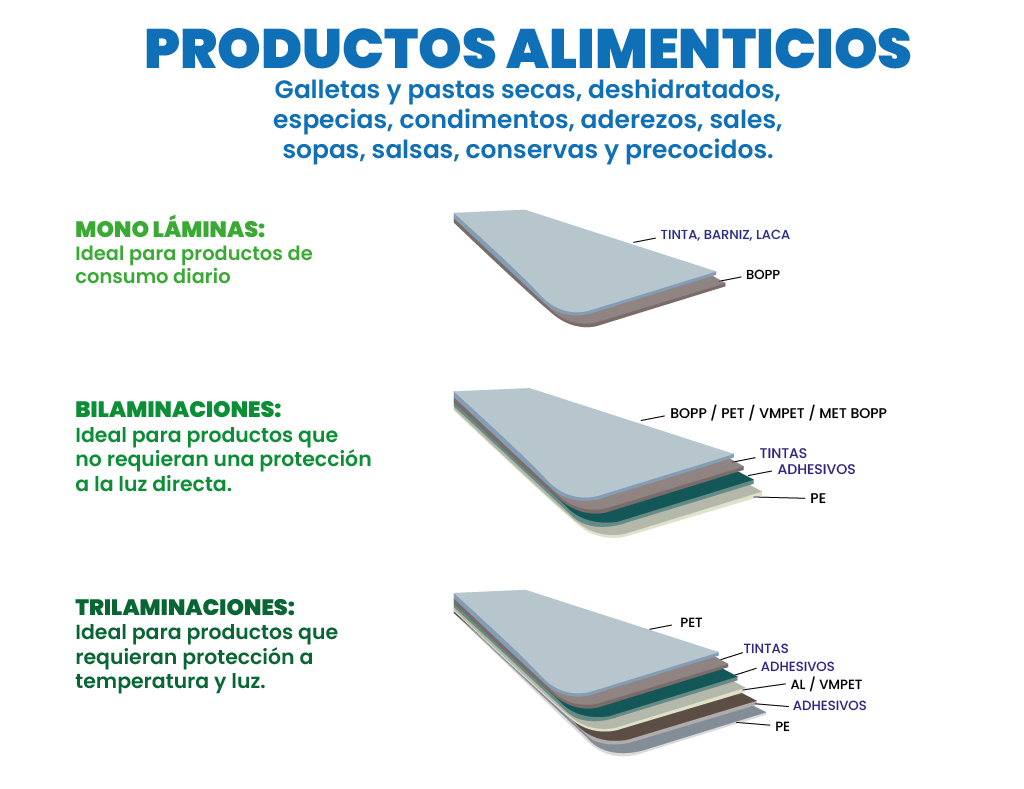

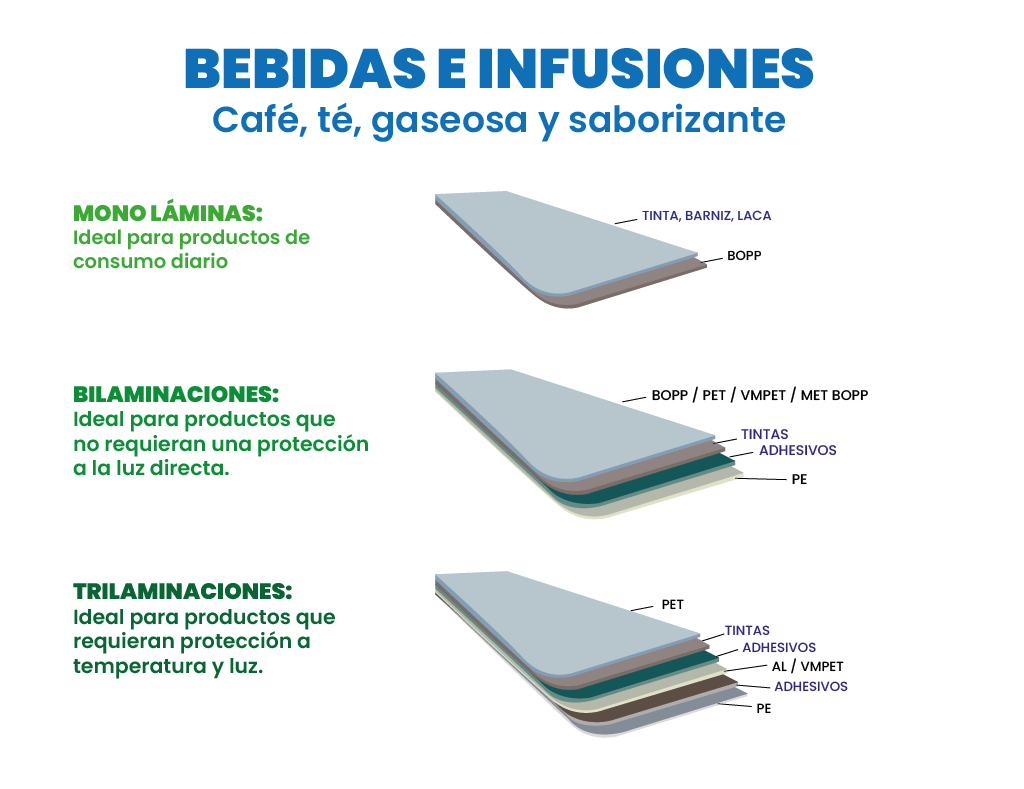

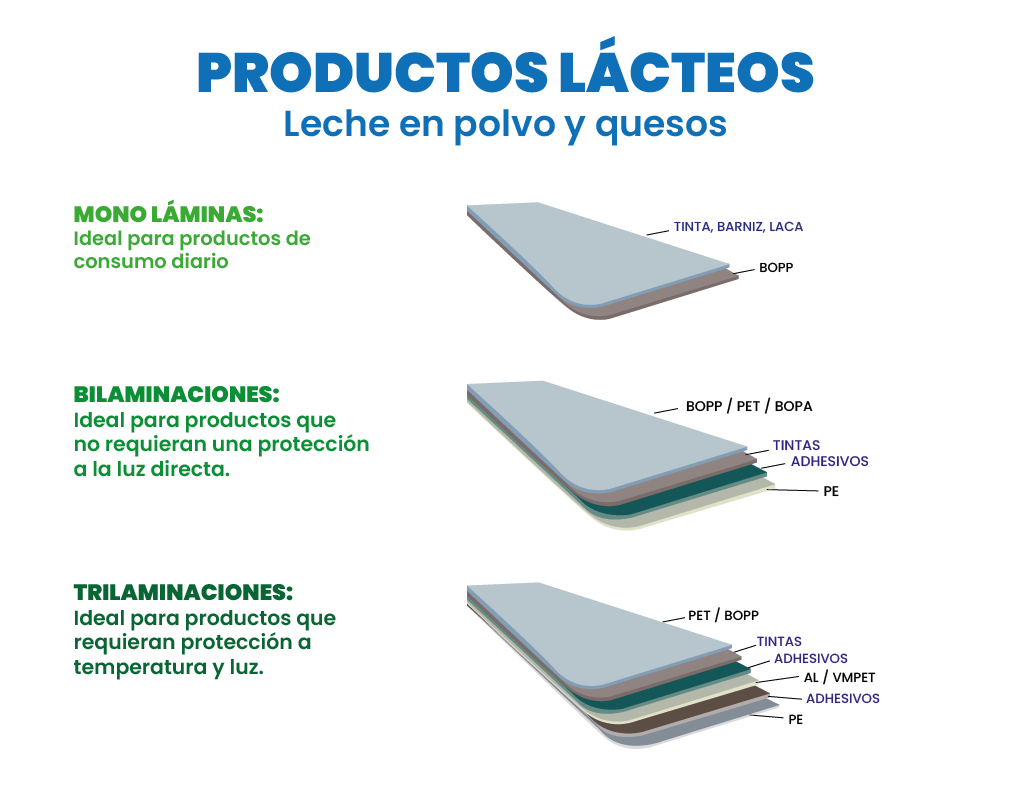

ESTRUCTURAS COMUNES SEGÚN EL PRODUCTO A EMPACAR

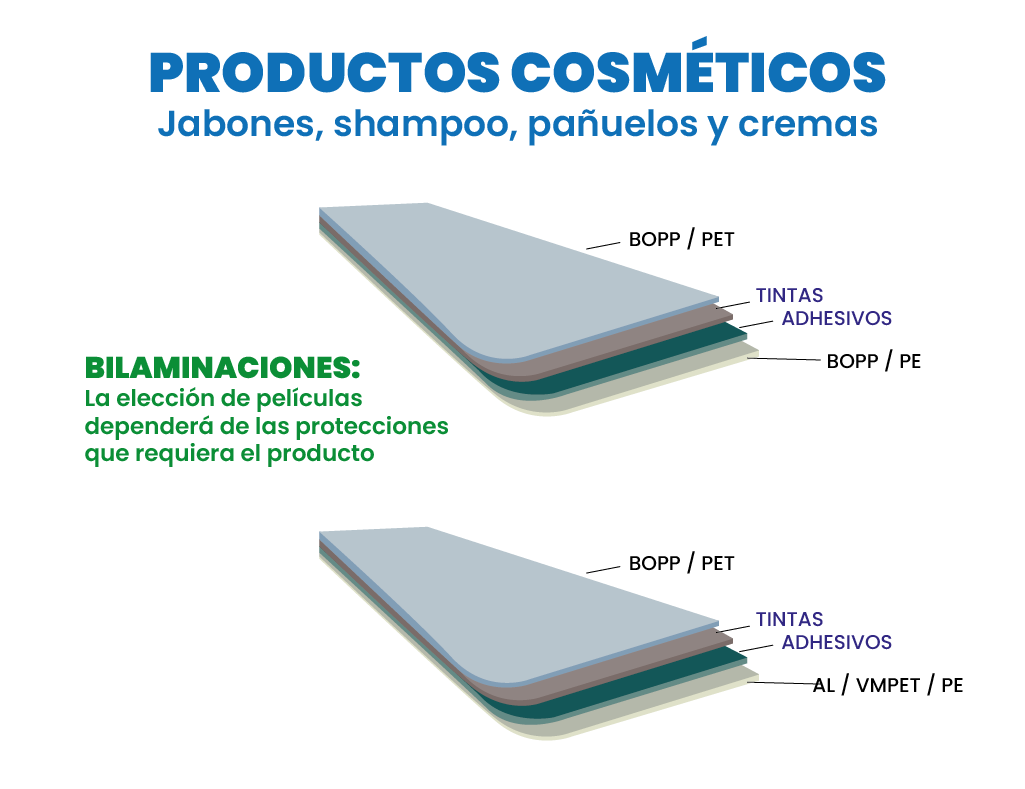

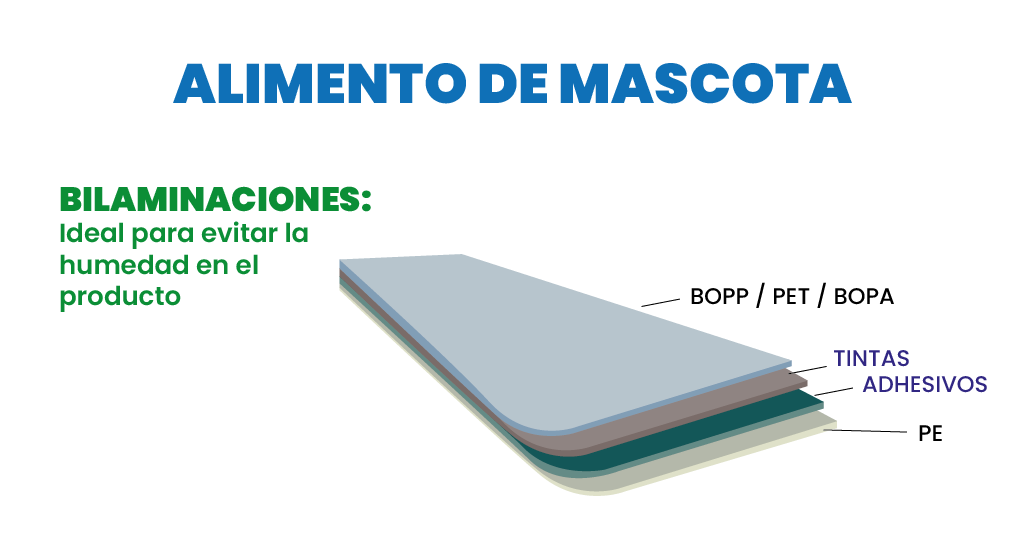

En la siguiente galería puedes ver las opciones según el tipo de producto a empacar, desliza las imágenes o ayúdate de las flechas guías para visualizarlas:

Encontrarás varias opciones para cada laminación, lo ideal es escoger una según el requerimiento de tu producto.

PROCESO DE CORTE

Finalmente, el proceso de elaboración de empaques flexibles termina con la etapa de corte, la misma que consiste en fraccionar las bobinas impresas según su uso final.

En conclusión, la laminación escogida para empacar tu producto debe cumplir los requerimientos de conservación necesarios para el consumo pensado. Las ilustraciones presentadas sirven para una guía de elección, sin embargo las tecnologías se van actualizando diariamente, no dudes en contactarnos si quieres asesoría.

Fuente:

Rebossio, C. (09 de noviembre de 2020). Diseño de envases flexibles. [Video]. YouTube. https://www.youtube.com/watch?v=__z_makFvKI

Ilustraciones: autoría propia.